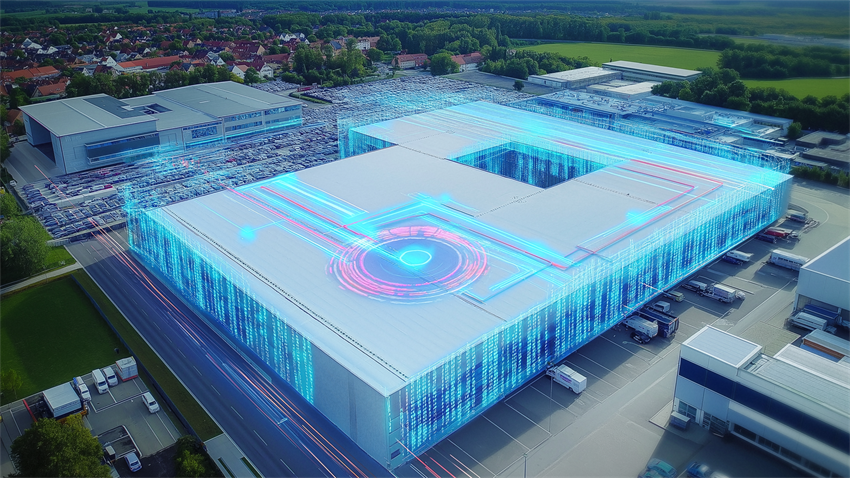

在产业数字化转型不断深化的当下,企业园区管理、产线运营与后勤服务之间的 “协同壁垒”,正成为制约运营效率提升、推高成本的关键难题。传统模式中,园区安防、能耗管控与产线生产需求脱节,后勤的物料补给、设备维护常处于 “被动响应” 状态,信息孤岛导致资源浪费与效率损耗。而智慧后勤一体化解决方案的出现,以全链路整合思维重构管理逻辑,为打通三者协同、挖掘降本提效空间提供了核心支撑。

优管智慧后勤一体化解决方案的核心价值,在于打破 “碎片化管理” 的局限。传统后勤管理中,园区、产线、后勤分属不同管理模块,数据不互通、流程不衔接 —— 例如园区按固定时间调配资源,却未结合产线排班调整;后勤需等待产线反馈故障,才能启动维修流程,这种滞后性往往造成生产中断。而智慧后勤一体化解决方案通过搭建统一的数字化管理平台,将园区基础设施数据、产线生产需求数据、后勤服务资源数据全面整合,实现 “数据互通、流程互联、需求互配”,让管理从 “各自为战” 转向 “协同联动”。

从落地逻辑来看,优管智慧后勤一体化解决方案以 “需求驱动” 为核心,先从园区层面构建协同基础。方案整合园区安防监控、智能巡检、能耗管控等功能,通过物联网设备实时采集园区环境、设施运行数据,同时接入产线生产计划 —— 比如根据产线夜班排班,动态延长园区路灯照明时间、调整食堂夜宵供应时段;依据产线能耗峰值,智能优化园区电力分配,避免能源浪费。这种 “园区服务跟着产线走” 的模式,正是智慧后勤一体化解决方案打破协同壁垒的关键一步。

在产线与后勤的协同上,智慧后勤一体化解决方案更实现了从 “被动补救” 到 “主动保障” 的升级。传统后勤依赖人工上报需求,设备故障、物料短缺往往发现时已影响生产;而通过智慧后勤一体化解决方案,后勤部门可实时读取产线设备运行参数、物料消耗进度,当设备出现异常预警时,系统自动派单给维修人员,同时提前调配备用零件;当物料库存接近阈值时,自动触发补给流程,确保产线 “不断料、不停机”。此外,员工的考勤、餐饮预订、通勤班车需求等,也能通过一体化平台与后勤服务精准匹配,既提升员工体验,也减少后勤资源的无效投入。

作为企业降本提效的 “关键抓手”,智慧后勤一体化解决方案从三个维度创造价值:流程上,取消跨部门重复审批、人工传递数据等冗余环节,让园区调度、产线保障、后勤服务的响应速度提升;资源上,通过数据分析优化人力、能耗、物料的配置,减少闲置浪费;管控上,全链路数据可追溯、可监控,企业能实时发现运营漏洞,及时调整管理策略,从根源上降低运营成本。

随着物联网、人工智能技术的迭代,智慧后勤一体化解决方案还将向 “预测性管理” 升级 —— 通过 AI 算法预判产线设备故障、园区能耗波动,提前启动保障预案。对于追求高质量发展的企业而言,布局智慧后勤一体化解决方案已不再是 “选择题”,而是打通园区、产线、后勤协同堵点,实现降本提效、增强核心竞争力的 “必答题”。

南京海达智慧科技有限公司

南京海达智慧科技有限公司 南京市江宁区静淮街18号胜太科技大厦2栋6楼

南京市江宁区静淮街18号胜太科技大厦2栋6楼